Materiales que ahorran energía

Investigadores del CONICET desarrollan materiales magnéticos optimizados que se utilizan para reducir pérdidas energéticas.

Marcelo Pagnola, investigador asistente del CONICET y director de la Planta Piloto de Materiales Magnéticos (PPMM) del Instituto de Tecnologías y Ciencias “Ing. Hilario Fernández Long”, (INTECIN, CONICET-UBA), desarrolla, junto a su equipo, materiales que pueden ahorrar energía y asegurar procesos más amigables con el ambiente, y de mayor seguridad, para plantas industriales, entre otras aplicaciones.

Por ejemplo, la producción de núcleos para transformadores eléctricos que pueden ahorrar hasta un 80 por ciento de energía –en el caso de los llamados ‘de circuito secundario abierto’- y la fabricación de imanes más potentes que mejoran el funcionamiento de bombas centrífugas para la distribución de líquidos –conocidas como bombas de acople magnético-.

En el caso de los transformadores eléctricos lograron que tenga una pérdida de energía muy menor a los tradicionales, mediante la producción de una cinta amorfa, de hierro silicio y boro, con propiedades magnéticas especiales.

Por otro lado, si al núcleo que se fabrica con esta aleación -de hierro silicio y boro-, se la cristaliza mediante un tratamiento térmico en la escala nanométrica, (es decir, que los átomos que lo forman se ordenan en forma de cristal dentro de un dominio de tamaño muy pequeño, en el orden de los nanómetros), ofrece aun mayores ventajas magnéticas.

La forma de medir estas pérdidas es mediante el análisis de la respuesta de un material cuando es sometido a un campo magnético que pasa a través de él mediante una curva de histéresis que cuantifica la energía que se pierde.

Imanes más potentes

Los imanes para esta y otras aplicaciones partieron de otras materias primas: neodimio -una llamada tierra rara-, hierro y boro. La cinta que obtienen en este caso, se somete a un fragmentado, se hace polvillo en equipos de molienda, luego se compacta. El proceso de sinterizado a alta temperatura le otorga resistencia a la pieza para luego, por último usar un equipo magnetizador que mediante un pulso de energía deja la pieza lista para ser usada en cualquier equipo que lo requiera.

En el caso de estos imanes, con estos materiales magnéticos modernos se observa una mayor acumulación de energía en menor volumen, “es decir que se puede hacer imanes de alto campo –más potentes- que posean menor peso y sean más pequeños”, explica.

¿Por qué materiales amorfos?

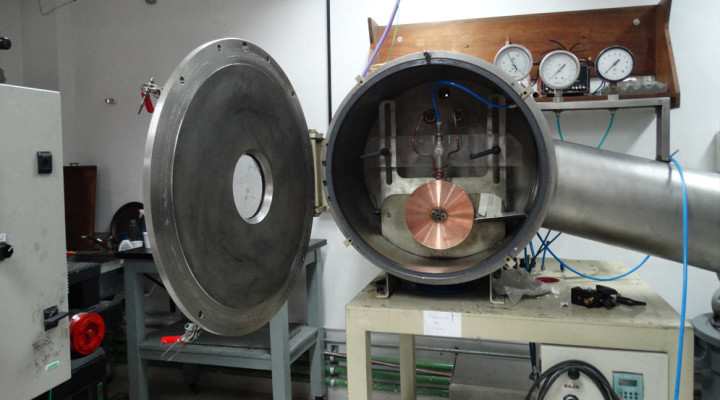

El melt spinning (torneado en estado de fusión) es el proceso troncal en las dos líneas de trabajo -solidos amorfos duros, caso imanes, y blandos, caso núcleos para transformadores- y consiste en fundir la materia prima, una mezcla de elementos químicos, en un horno especial y de esta forma pasa al estado líquido. Luego se suelta este líquido hacia una bobina en movimiento que lo enfría ultra rápido (en el orden de 106 grados Kelvin por segundo). Al ‘congelarse’ la estructura lo hace en forma de una cinta de esta aleación.

Como el enfriamiento en la bobina es muy rápido los átomos que forman esta mezcla de elementos químicos, se ubican en este nuevo material de manera desordenada, ‘como pueden’. “Eso es un material amorfo: que no tiene un estructura ordenada o de largo alcance que se repita en todo su volumen”, explica Pagnola.